来源:网络转载更新时间:2020-12-09 14:19:47点击次数:2367次

0简述

海外的一些大中小型冶金工业公司在调料层面广泛运用了自动化控制,但在中国,传统式的调料加工工艺仍占主导性,自动识别与操纵仍然非常欠缺,人力实际操作量大,实际操作难度系数高,调料精密度低。怎样在调料那样加工工艺繁杂,艰苦环境的生产制造阶段运用智能化的控制系统基础理论和技术性,变成摆放在大家眼前的一个大课题研究.

烧结生产制造是为炼铁高炉提前准备"精饲料"的加工工艺全过程。要生产制造出品味高,物理学和有机化学特性平稳、合适于炼铁高炉冶炼厂的人工合成银矿,务必完成烧结生产制造自动化技术。

烧结生产制造中调料是一道关键工艺流程,它是依据炼铁高炉对烧结矿产资源品质的规定及其原材料的物理学特性,将铁元素原材料、溶液、燃料等多种多样化学物质按一定的占比配置的加工过程。选用优秀的机械自动化、电子计算机等技术对自动配料系统推行合理的操纵与管理方法,进而对提升 调料的精确性和可靠性具备关键的实际意义。

1加工工艺及控制系统蛆成、原理

集散中心控制系统是现阶段普遍应用于工业生产过程管理中的控制系统,早已发展趋势为过程管理的流行,它是工业生产仪器仪表行业的一个重特大转型。它具备"分散控制、规范化管理”的优势,另外釆用微型机智能技术,等级分类结构分析和部分网络通信技术性,并具备功能丰富的程序包、强有益的人一机插口作用及很高的可信性,进而能够大大的地提升 系统软件的可信性及管理能力,提升 生产率,完成工业生产和管理方法的智能化。

本控制系统选用左右二级的电子计算机控制系统,调料控制系统构成如图所示1。它由一条送料传动带、14台配料秤、14个储料斗、14台圆盘给料机、14个称重控制仪表和上位操纵计算机组成。

以1#料斗为例子(其他13个仓状况同样),圆盘给料机①将铁元素原材料送进计量检定传动带上,在②上配有配料秤。每台配料秤上面由荷重传感器、限速戒、计量检定托辑、计量秤架等构件构成,它能够精确称出圆轮的给料量。电机③转速比的速度能够操纵圆轮的下料量,而电动机由软启动器来操纵,软启动器的操纵数据信号由称重控制仪表传出。

1.1控制系统的系统配置

系统软件选用左右二级构造,即机器设备操纵级(下位机)和系统监控级(上位机软件)。系统监控级选用中国台湾研华工控工业生产控制设备,组成系统软件人机交互技术页面。机器设备操纵级釆用称重控制仪表。根据RS232/RS485/RS422数据信号的变换,将工控电脑与称重控制仪表相接。他们中间釆用五类双绞线联接,通信间距可做到1200米。系统软件可联接高达32个称重控制仪表。

称重控制仪表釆用IcS-XFC型称重显示器,内嵌放大仪,包含称重显示器和PID控制器,PID控制器选用日本岛电SD74A型控制器,上台工控电脑和称重显示器、PID控制器根据通信系统总线联接构成集散中心控制系统,上台工控电脑根据通信系统总线下达设置命令来设置PID控制器的设置流量,称重显示器向PID控制器出示4〜50mA的意见反馈数据信号,根据PID控制器输岀电流量数据信号操纵软启动器,调整执行器,产生闭环控制控制系统。PID控制器具备内给出作用,在上台工控电脑出現常见故障的状况下旬配料秤都能够做为一套单独系统软件产生闭环控制系统,确保自动配料系统的一切正常运作。

1.2系统原理

在14台配料秤精准计量检定的基本上,自动配料测算在工业自动化电子计算机中开展。中控台工在电子计算机上设置调料总产量》比如为680t/h,随后电子计算机按配制指数测算出每一个仓的圆轮下料量。比如10#然料仓圆轮下料量的配制指数为5%,那麼电子计算机计算其下料量为680t/hX5%=34t/h,此值做为10#圆轮下料量的预设值,它和配料秤的瞬时速度总流量数据信号一起送至称重控制仪表PID作用码手机软件中,经计算以后輸出操纵数据信号至仪表盘手操器,手操器再将4〜50mA电子信号送至软启动器,由软启动器操纵电机额定功率,完成定量分析给料的目地。

自动配料系统除进行自动配料作用外,集散中心控制系统还对14台配料秤的调料量开展管理方法,秘方设置,各种原材料调料量总计,计算所占混和料的百分数,复印调料生产制造表格

等。因为自动配料系统信息内容根据电缆线传到控制室,因此 ,能够在控制室,依据烧结系统即时的生产制造情况对自动配料系统进

行管理方法、设置、操纵与实际操作。

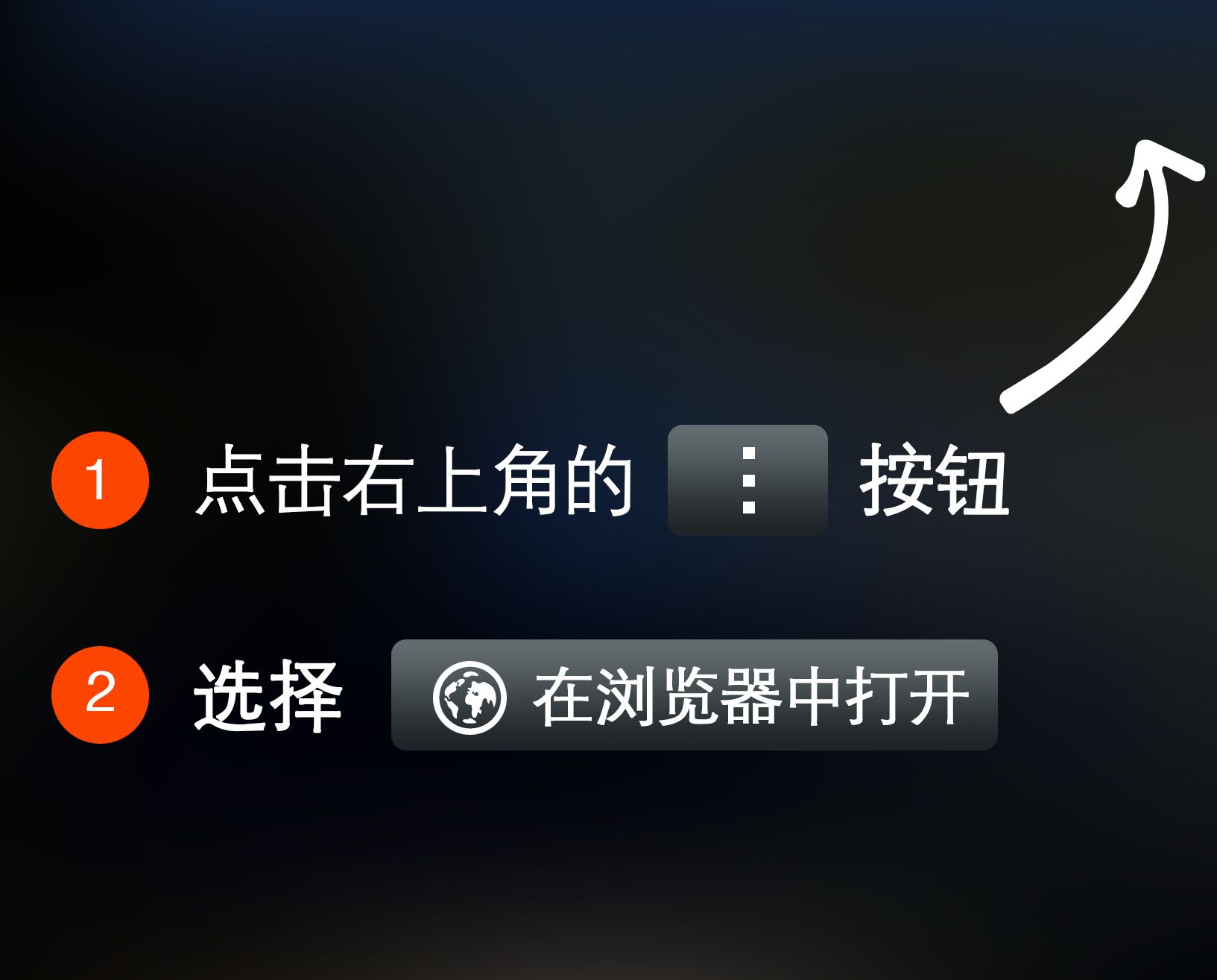

1.2系统工作方式

根据图2能够看得出,每一个圆轮都产生了一个闭环控制控制系统,有“手动式”、“全自动”和“自动式”三种工作方式。

①手动式:圆轮及称重传动带均用手动式按键起停,一般不开展调料量的操纵变速,由称重显示器立即对总流量与负载开展监控。

②全自动:根据仪表盘房间内的称重控制仪或手操器调整,使软启动器做到圆轮一瞬间流量监控的特定转速比,并可转换成单机自动配料。

③自动式:各调料量由上台工控电脑依据调料规章制度测算后统一设置,可开展釆集和解决各调料控制电路来的称重数据信号,完成全部系统软件的圆轮送料、称重检验、料量调整等调料全过程的自动控制系统。

2系统作用

系统软件在设计方案时就以便捷客户应用、简单化体系结构为总体目标,因而在手机软件中釆用了一些新发展理念、新方式,现就系统软件的一些作用作一个简易详细介绍。

2.1自功软校零技术性

因为当场艰苦环境,秤体机械设备一部分、感应器、放大仪因受环境危害,常常会产生零点电流量飘移,这就必须仪表盘工作人员常常对秤开展校验。为缓解劳动效率,降低系统软件的维护保养量,导入“自动软件校零"技术性,系统软件中由电子计算机数次釆集空秤工作压力数据信号,釆用中值滤波和平均值抽样的方式造成最精确的零点数据信号。

2.2阈值过滤技术性

系统软件在流量计算中釆用阈值过滤技术性,即当工作压力数据信号-软零点低于阈值时,令原材料总流量为0,不然按具体值计.算(造成)总流量值,进而防止无料时总流量有值或者是为负数。

2.3控制系统整个过程

大家设计方案该系统软件的最后目地是完成电子计算机过程管理,完成自动配料。在硬件配置上大家灵活运用硬件配置机器设备和路线,在手机软件上选用PID优化算法来操纵14个控制回路的运作,电子计算机依据客户规定的原材料总流量值,选用高精密PID优化算法对预设值、瞬时速度总流量值和即时輸出综合性解决后,明确輸出至软启动器的电流量,进而操纵开料电动机,完成过程管理。在该操纵方法下,PID追踪速度更快(<30s),线性度好(3分钟总计,具体下料量与标准偏差相较为,出现偏差的原因<0.1%),开料精密度好于手动式操纵方法。

2.4料批式控制系统

依据加工工艺上料批式调料规定,大家完成了料批式操纵,依据生产制造规定和生产制造的具体情况设置各料斗开料比例(下不来料时比例为0)和总料重,随后系统软件全自动测算各料斗的开料预设值,而不用人力测算。料批式设置技术性可在启动前对各秤开展设置,以确保在开机后开料状况快速做到调料规定。该方法的釆用促使每一次开机后开料状况能在30s内做到调料规定,若釆用其他方法(单秤设置、手动式操纵等)必须十多分钟到十几分钟不一。

2.5关机/启动无振荡技术性

在自动化控制方法下,配料秤关机后,PID操纵的预设值临时以即时总流量替代,进而屏蔽掉PID操纵,輸出数据信号维持关机前的情况,开机后,对接关机前情况再次开展操纵,防止了因长时间O60s)关机后輸出数据信号慢慢变成较大 或最少而导致的开机后30s内的下料起伏。

2.5调料“大闭环控制”操纵

单圆轮闭环控制系统下料量已将实际操作工作人员从仪表盘室中释放至电子计算机房内,能够对调料实际操作开展规范化管理,但实际操作时必须对每一个圆轮各自设置下料量,且总产量变化时实际操作十分繁杂,因而导入总产量设置。中控台工能够依据生产制造必须,设置总下料量与配制,在选中了要起动的圆轮以后,电子计算机就自动测算出各圆轮的开料预设值,再传出起动数据信号,使全部自动配料系统处在自启动情况。

3系统手机软件

上台工控电脑的系统用VB語言撰写,操作界面为汉语显示信息,软件架构釆用自主开发设计的即时多个任务系统软件,功能模块化设计,挂接非常容易,扩大工作能力强。系统构造见图4。

系统软件依据调料总产量,特定调料计算方式及主要参数,立即测算并各自对各料种开展设置和配制协调。根据动态性显示器,可系统对调料全过程实时监控系统。

釆用通信控制模块完成调料数据信息釆集和调料预设值的下送。

纪录、査询调料生产制造的即时、历史时间发展趋势曲线图;复印班、日、月生产制造总计表格。

在圆轮开料不如意或机器设备产生常见故障时传出报警系统,并可査询和打印系统警报纪录。

4结语

本系统应用于甘肃某铁厂的烧结生产制造中,更改了过去人力“跑盘”的缺点,缓解了职工的劳动效率,有效调整各种各样原材料配制,有益于烧结生产工艺流程平稳的实际操作,提升 烧结矿产资源、品质。对烧结调料加工工艺具有了非常大的功效。

本文源于网络转载,如有侵权,请联系删除

×

×